I. Wprowadzenie do testera pęknięć woreczków

1. Przegląd testera pęknięć woreczków

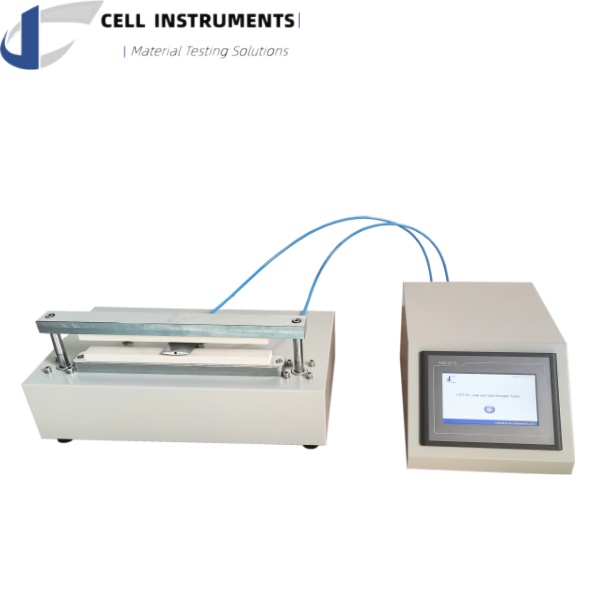

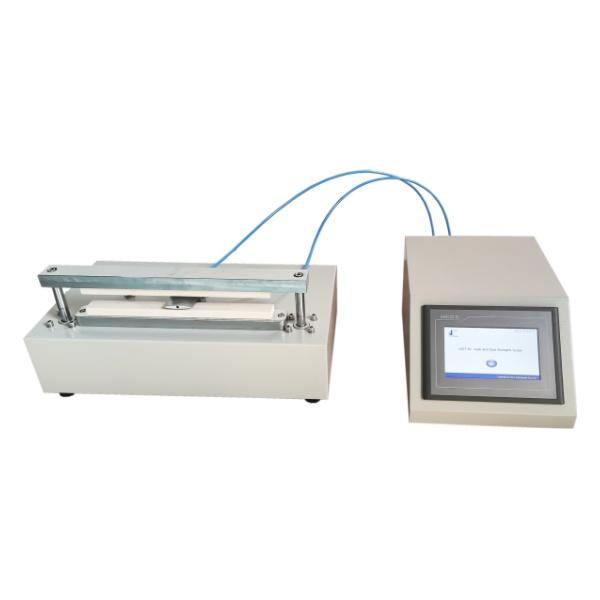

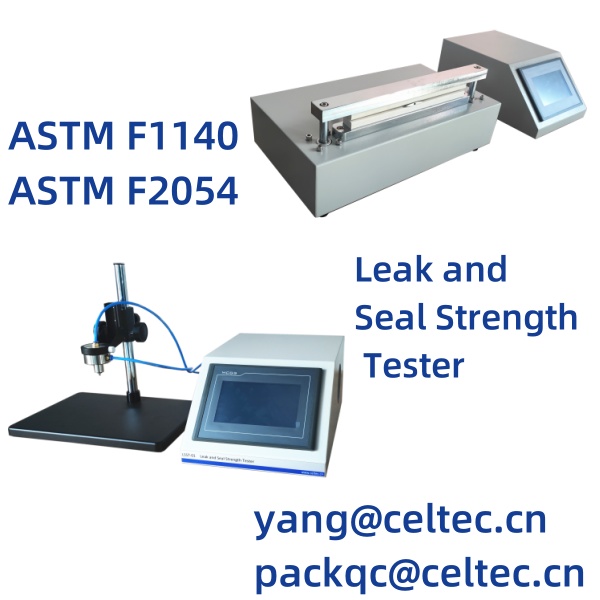

Pouch Burst Tester to zaawansowany przyrząd zaprojektowany do pomiaru wytrzymałości na pękanie elastycznych materiałów opakowaniowych, zapewniając ich integralność i trwałość. Ten kluczowy element wyposażenia służy do testowania odporności torebek i elastycznych opakowań na wewnętrzne ciśnienie, zapewniając dokładne i wiarygodne dane krytyczne dla kontroli jakości i celów badawczo-rozwojowych.

2. Definicja i znaczenie w różnych branżach

Tester pękania woreczków jest niezbędny w branżach, w których integralność opakowań ma kluczowe znaczenie, takich jak żywność, medycyna, farmaceutyka, kleje i tekstylia. Na przykład w branży medycznej zapewnienie, że opakowanie urządzenia jest wystarczająco wytrzymałe, aby chronić jego zawartość przed zanieczyszczeniem, jest niezbędne. Podobnie w przemyśle spożywczym opakowanie musi wytrzymać różne naprężenia, aby zachować świeżość i bezpieczeństwo produktu.

3. Główne cechy i korzyści

- Wysoka dokładność: Precyzyjne czujniki gwarantują wiarygodne wyniki.

- Personalizacja: Rozwiązania testowe dostosowane do konkretnych wymagań.

- Przyjazny dla użytkownika interfejs: Intuicyjne oprogramowanie ułatwia obsługę i analizę danych.

- Możliwości automatyzacji: Zwiększa efektywność i powtarzalność testów.

- Zgodność ze standardami: Zgodny z normami ASTM F2054 i ASTM F1140, co gwarantuje jakość zgodną ze standardami branżowymi.

II. Zastosowania testera pęknięć woreczków

Tester pęknięć woreczków jest wykorzystywany w wielu sektorach:

- Urządzenia medyczne: Zapewnienie integralności opakowania w celu ochrony wyrobów medycznych przed zanieczyszczeniem.

- Produkty farmaceutyczne: Weryfikacja wytrzymałości opakowań leków.

- Żywność i napoje: Testowanie trwałości saszetek na żywność i pojemników na napoje w celu zachowania jakości produktu.

- Kleje i tekstylia: Ocena wytrzymałości połączeń klejowych i materiałów tekstylnych.

Konkretne przykłady:

- Opakowania wyrobów medycznych: Zapewnienie nienaruszalności systemów barier sterylnych pod ciśnieniem.

- Torebki na żywność: Testowanie mające na celu sprawdzenie, czy woreczki wytrzymają trudy transportu i przechowywania bez pękania.

- Opakowania farmaceutyczne: Sprawdzanie bezpieczeństwa opakowań blistrowych i innych form opakowań farmaceutycznych.

III. Specyfikacje techniczne i cechy

Szczegółowe dane techniczne:

| Zakres testowy | 0~600KPa |

| Szerokość próbki | 300mm (standard) |

| Pompowanie głowy | Φ4mm |

| Sprężone powietrze | 0,4~0,7 MPa (przygotowane przez użytkownika) |

| Moc | 110~220 V 50/60 Hz |

Cechy charakterystyczne:

- Jednostka sterowana PLC: Zapewnia stabilność i precyzję na poziomie przemysłowym dzięki programowalnemu sterowaniu logicznemu (PLC), co czyni go odpowiednim do wymagających środowisk testowych.

- Przyjazny użytkownikowi ekran dotykowy HMI: Ułatwia obsługę dzięki intuicyjnemu ekranowi dotykowemu interfejsu człowiek-maszyna (HMI), zapewniającemu łatwy dostęp do wszystkich ustawień i funkcji testowych.

- Automatyczne zarządzanie danymi: Ułatwia automatyczne tworzenie statystyk wyników testów i ich przechowywanie, usprawniając analizę danych i prowadzenie dokumentacji.

- Wszechstronna kompatybilność z osprzętem: Pasuje do szerokiej gamy urządzeń, umożliwiając testowanie różnych form opakowań, takich jak opakowania otwarte (zgrzew trójstronny), opakowania zamknięte, opakowania typu doy pack, tuby, zgrzewane tacki i kubki.

- Wiele trybów testowych: Oferuje trzy różne tryby testowe — pękanie, pełzanie i pełzanie do uszkodzenia — umożliwiając kompleksową ocenę integralności opakowania w różnych warunkach.

- Ustawienia spersonalizowane: Umożliwia dostosowanie ustawień czułości i progów w celu dostosowania testów do określonych wymagań i standardów.

- Szeroki zakres ciśnień: Możliwość pracy przy ciśnieniu do 600 kPa, z możliwością dostosowania do indywidualnych potrzeb testowych.

- Programowanie konfigurowalne: Oferuje możliwość dostosowania programowania do konkretnych wymagań testowych, gwarantując wszechstronność i możliwość dostosowania do różnych scenariuszy testowych.

IV. Metody testowania

1. Przegląd obsługiwanych metod testowania

Urządzenie Pouch Burst Tester obsługuje szereg metod testowych służących do oceny wytrzymałości na pękanie i integralności elastycznych opakowań.

2. Wyjaśnienie testu wytrzymałości na pękanie i jego znaczenia

Testy pękania mierzą ciśnienie, przy którym torebka lub opakowanie ulegnie uszkodzeniu, dostarczając krytycznych informacji o ich wytrzymałości i trwałości. Dane te są niezbędne do zapewnienia, że opakowanie ochroni swoją zawartość w warunkach rzeczywistych.

3. ASTM F2054 I ASTM F1140 Normy

Normy te określają procedury testów na rozerwanie, zapewniając spójność i wiarygodność wyników testów

V. Wprowadzenie do norm ASTM

1. Szczegółowe wyjaśnienie normy ASTM F2054

Zakres: Obejmuje badanie wytrzymałości na rozerwanie elastycznych opakowań poprzez poddanie ich wewnętrznemu ciśnieniu. Procedura testowa: Polega na uszczelnieniu opakowania i zastosowaniu ciśnienia powietrza aż do jego pęknięcia. Wymagania sprzętowe: Wymaga skalibrowanego testera pęknięć, który jest w stanie precyzyjnie przyłożyć i zmierzyć ciśnienie. Raportowanie wyników: Obejmuje rejestrowanie ciśnienia rozrywającego i wszelkich obserwacji przyczyn awarii.

2. Szczegółowe wyjaśnienie normy ASTM F1140

Zakres: Opisuje badanie odporności na uszkodzenia spowodowane wewnętrznym ciśnieniem w przypadku opakowań bez zabezpieczeń. Procedura testowa: Podobne do F2054, z wariantami dostosowanymi do różnych typów opakowań. Wymagania sprzętowe: Podobne wymagania dotyczące urządzeń, kładące nacisk na precyzję i dokładność. Raportowanie wyników: Szczegółowa dokumentacja warunków testu, ciśnienia rozrywającego i zaobserwowanych zachowań.

VI. Obsługa i kalibracja

Instrukcja krok po kroku dotycząca obsługi testera pęknięć woreczków:

- Organizować coś: Zabezpiecz próbkę w komorze testowej.

- Kalibrowanie: Upewnij się, że maszyna jest skalibrowana zgodnie z wymaganymi normami.

- Testowanie: Rozpocznij test, stopniowo zwiększając ciśnienie wewnętrzne, aż do momentu pęknięcia próbki.

- Zbieranie danych: Zanotuj ciśnienie wybuchu i przeanalizuj dane.

- Konserwacja: Aby zapewnić dokładne wyniki, należy regularnie sprawdzać i konserwować sprzęt.

VII. Opcje dostosowywania do konkretnych potrzeb testowych

Urządzenie do testowania pęknięć woreczków można dostosować do indywidualnych wymagań testowych, w tym:

- Osprzęt niestandardowy: Zaprojektowane dla opakowań o różnych kształtach i rozmiarach.

- Modyfikacje oprogramowania: Dostosowane do konkretnych potrzeb w zakresie gromadzenia i analizy danych.

- Automatyzacja: Integracja z systemami automatycznymi w celu przeprowadzania testów o wysokiej przepustowości.

VIII. Korzyści ze stosowania testera pęknięć woreczka

- Zapewnienie jakości i zgodności: Zapewnia, że opakowanie spełnia standardy i przepisy branżowe.

- Opłacalność: Zmniejsza ryzyko wad produktu i konieczności jego wycofania.

- Poprawiona niezawodność i bezpieczeństwo produktu: Zwiększa trwałość i bezpieczeństwo towarów opakowanych.

- Rozszerzone możliwości badawczo-rozwojowe: Ułatwia opracowywanie nowych materiałów i wzorów opakowań.

IX. Często zadawane pytania

1. Jaki jest główny cel testera pęknięć woreczka?Podstawowym celem jest zmierzenie wytrzymałości na pękanie elastycznych opakowań, aby zapewnić ich integralność i trwałość pod wpływem ciśnienia.

2. W jaki sposób tester pęknięć worków jest zgodny z normami ASTM?Urządzenie testujące jest zgodne z normami ASTM F2054 i ASTM F1140, które określają procedury i wymagania dotyczące badania pęknięć opakowań elastycznych.

3. Czy Pouch Burst Tester można dostosować do konkretnych potrzeb testowych?Tak, oferuje opcje personalizacji, w tym niestandardowe wyposażenie, modyfikacje oprogramowania i integrację z systemami automatycznymi.

4. Które branże odnoszą największe korzyści ze stosowania testera pęknięć woreczków?Branże takie jak medyczna, farmaceutyczna, spożywcza, napojowa, klejowa i tekstylna czerpią znaczne korzyści z zapewnienia jakości i bezpieczeństwa swoich opakowań.

5. Jak często należy kalibrować tester pęknięcia worka?Aby zachować dokładność i niezawodność, zaleca się regularną kalibrację, zazwyczaj co 6–12 miesięcy, w zależności od sposobu użytkowania i standardów branżowych.

Odniesienie

ASTM F2054 Standardowa metoda testowa do badania odporności na pękanie uszczelnień opakowań elastycznych przy użyciu wewnętrznego ciśnienia powietrza w płytkach ograniczających

ASTM F1140 Standardowe metody testowe odporności na uszkodzenia spowodowane wewnętrznym ciśnieniem w opakowaniach bez ograniczeń