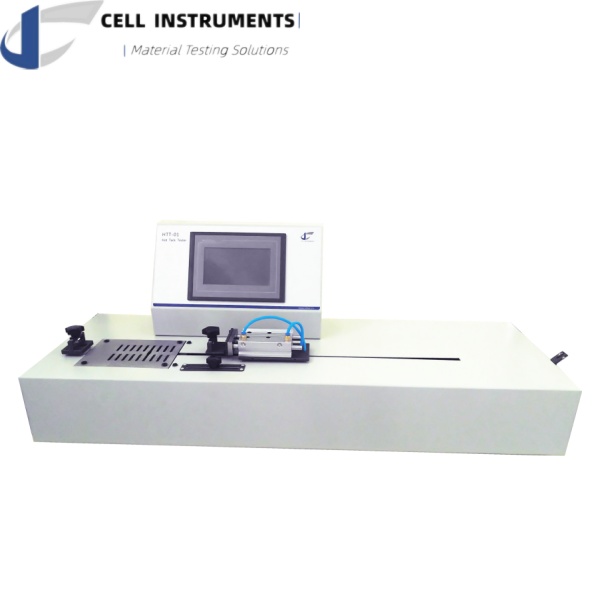

I. Présentation du testeur de collage à chaud HTT-01

Dans le monde des tests de matériaux, le testeur d'adhérence à chaud s'impose comme un instrument essentiel, en particulier pour les industries où l'intégrité des thermoscellages est essentielle. Notre testeur d'adhérence à chaud est conçu pour évaluer la résistance des thermoscellages, garantissant la fiabilité et la sécurité des produits dans divers secteurs, notamment l'emballage, le médical, le pharmaceutique, le textile, etc. Avec la demande croissante d'emballages sûrs et durables, en particulier dans les domaines sensibles comme les produits pharmaceutiques et alimentaires, le rôle des tests d'adhérence à chaud n'a jamais été aussi important.

II. Qu'est-ce que le test de collage à chaud ?

Le test d'adhérence à chaud est une méthode utilisée pour mesurer la résistance d'un joint thermique alors qu'il est encore chaud, immédiatement après le scellage. Ce test est essentiel car il simule les conditions dans lesquelles les joints sont formés et manipulés dans des applications réelles. Le rôle principal des tests d'adhérence à chaud est d'évaluer la force de maintien immédiate d'un joint, ce qui est essentiel pour déterminer si l'emballage peut résister aux contraintes de manipulation et de traitement avant que le joint ne refroidisse et ne durcisse complètement. Il est essentiel de garantir la qualité et la fiabilité des produits scellés, en particulier dans des secteurs tels que l'emballage et les dispositifs médicaux, où une défaillance du joint peut entraîner une contamination, une perte de produit et des risques pour la sécurité.III. Présentation de la norme ASTM F1921

The ASTM F1921 standard provides a detailed procedure for determining the hot tack and heat seal strength of thermoplastic materials used in packaging. The purpose of this standard is to offer a consistent and reliable method for evaluating the initial strength of heat seals, which helps in predicting the performance of packaging under various conditions. ASTM F1921 outlines two primary test methods:- Méthode d'essai A : Mesure la force d'adhérence à chaud des joints thermiques formés à une température et une pression de scellage spécifiées.

- Méthode d'essai B : Évalue la résistance des joints thermiques formés à différentes températures pour déterminer les conditions de scellage optimales.

IV. Caractéristiques de notre testeur de collage à chaud

Notre testeur de collage à chaud est conçu pour satisfaire et dépasser les exigences de la norme ASTM F1921, offrant plusieurs fonctionnalités clés qui garantissent des performances et une fiabilité élevées :- Contrôle et interface: PLC contrôlé avec une stabilité de niveau industriel et exploité via un écran tactile HMI.

- Fonctionnalité polyvalente:Effectue des tests d'adhérence à chaud, de traction et de pelage.

- Tests intégrés:Combine les capacités de test d'adhérence à chaud, de pelage et de traction dans un seul instrument.

- Contrôle de la température:Utilise le contrôleur de température Delta PID et le capteur de température PT100.

- Scellage Mâchoires:Dispose de mâchoires d'étanchéité encapsulées en aluminium pour un chauffage uniforme.

- Réglable Essai Vitesse:Permet des vitesses de test réglables allant de 1 à 2000 mm/min.

- Caractéristiques de sécurité:Comprend la mise à zéro automatique, la protection contre les surcharges et la protection contre les dépassements de course.

- Données Gestion:Port RS 232 et logiciel professionnel pour une gestion avancée des données. (En option)

V. Méthodes d'essai de la norme ASTM F1921

La réalisation de tests selon la norme ASTM F1921 implique plusieurs étapes clés pour garantir l'exactitude et la fiabilité :

- Préparation des échantillons d'essai : Les échantillons sont découpés dans le matériau à tester, généralement en bandes d'une largeur et d'une longueur spécifiées.

- Configuration du testeur de collage à chaud : Le testeur est étalonné et les paramètres tels que la température de scellage, la pression et le temps de maintien sont définis en fonction des exigences du test.

- Déroulement du test : L'échantillon est placé dans le testeur, où il est scellé et la force d'adhérence à chaud est mesurée immédiatement après la formation du joint.

- Résultats d'enregistrement : Les données sont enregistrées, y compris des paramètres tels que la température d'initiation du scellage, la résistance maximale de l'adhérence à chaud et la résistance globale du scellage.

VI. Applications des essais de collage à chaud

Les tests d'adhérence à chaud sont essentiels dans de nombreux secteurs pour garantir la fiabilité et la sécurité des produits :- Conditionnement: Assurer l’intégrité des joints dans les emballages d’aliments et de boissons pour éviter la contamination et la détérioration.

- Médical: Vérification de la solidité des joints dans les emballages de dispositifs médicaux pour maintenir la stérilité et prévenir la contamination.

- Médicaments: Maintenir la qualité des emballages pharmaceutiques en garantissant des joints solides et fiables.

- Textiles et adhésifs : Tester la force de liaison et la durabilité des matériaux utilisés dans les textiles et les produits adhésifs pour garantir les performances dans diverses conditions.

VII. Services de personnalisation

Nous comprenons que différentes applications nécessitent des solutions de test uniques. Notre capacité à personnaliser le testeur de collage à chaud pour répondre à des exigences de test spécifiques nous distingue. Qu'il s'agisse d'ajuster les paramètres pour des matériaux spécialisés ou d'intégrer des systèmes d'automatisation avancés, nous pouvons adapter nos testeurs à vos besoins.VIII. Avantages de l'utilisation de notre testeur de collage à chaud

L'utilisation de notre testeur de collage à chaud offre de nombreux avantages :- Contrôle et assurance qualité améliorés : Garantit que les joints répondent à des normes de qualité strictes.

- Fiabilité et sécurité améliorées des produits : Empêche les pannes pouvant entraîner une contamination ou une perte de produit.

- Conformité aux normes de l’industrie : Conforme à la norme ASTM F1921 et à d’autres normes pertinentes, garantissant la conformité réglementaire.

- Rentabilité : Des procédures de test efficaces réduisent les temps d’arrêt et améliorent la productivité globale, économisant ainsi du temps et des ressources.